THAWEESUP MACHINERY & SERVICE CO.,LTD.

Move the world

We are Team for Design , Fabrication , Test and Installation

Reactor tank SUS 316 L.

Reactor tank ทางบริษัทเรา รับออกแบบ ผลิตพร้อมติดตั้งขนาดตั้งแต่ 500 L. จนถึง 60,000 L.

TEL. 081 329 2302

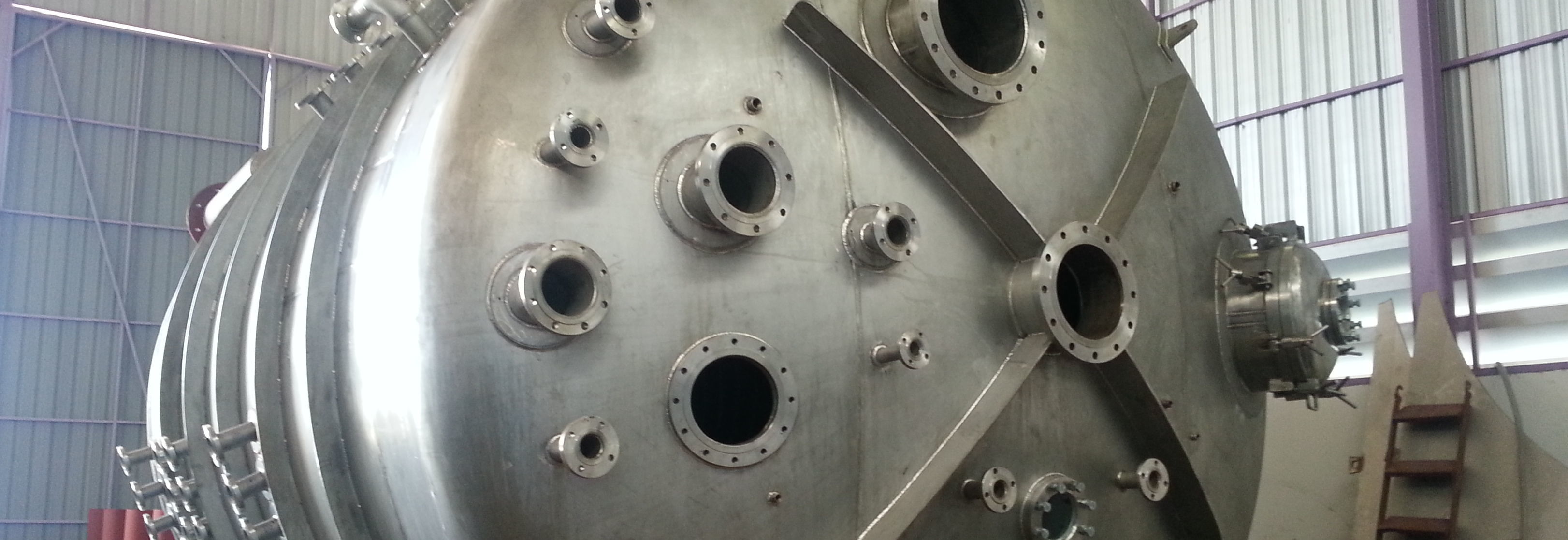

REACTOR TANK SUS 316 L.

Reactor tank ทางบริษัทเรา รับออกแบบ ผลิตพร้อมติดตั้งขนาดตั้งแต่ 500 L. จนถึง 60,000 L.

TEL. 081 329 2302

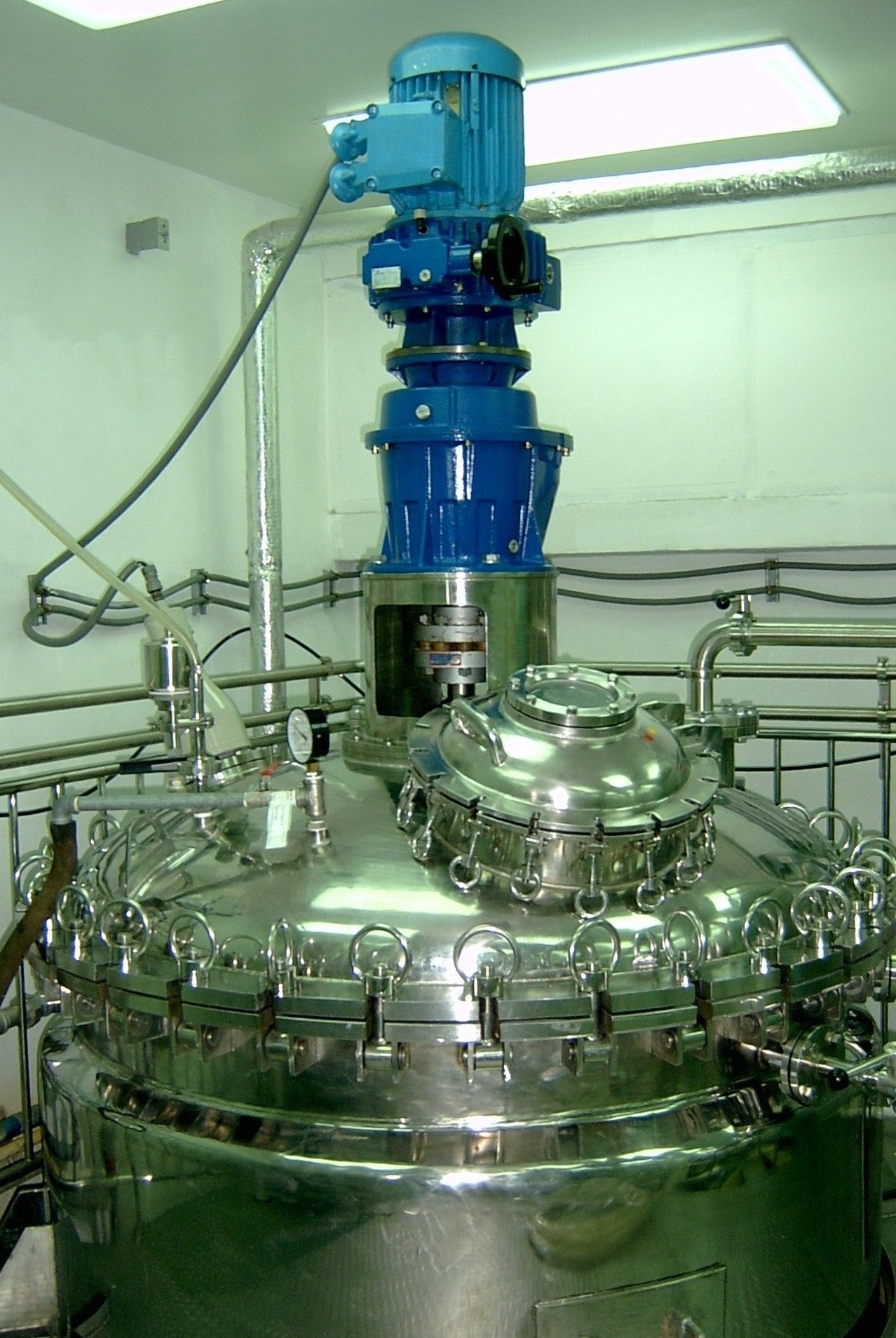

FOR FOOD AND CHEMICAL

Mixing tank , Reactor tank for FoodStainless steel SUS 316 L.

TEL. 081 329 2302

FOR FOOD AND CHEMICAL

Mixing tank , Reactor tank for FoodStainless steel SUS 316 L.

TEL. 081 329 2302

ONE STOP SERVICE

Reactor tank ทางบริษัทเรา รับออกแบบ ผลิตพร้อมติดตั้งขนาดตั้งแต่ 500 L. จนถึง 60,000 L.

TURN KEY PROJECT

ทำการออกแบบ ผลิต พร้อม ติดตั้ง ครบวงจรพร้อมทั้งระบบ ให้ความร้อน ให้ความเย็นและระบบไฟฟ้า คอนโทรล PLC.

INSTALLATION (SAFETY)

งานติดตั้ง Plant ที่มีความอันตรายมากเสี่ยงต่ออุบัติเหตุ ทีม THAWEESUP สามารถควบคุมความเสี่ยง เป็นความปลอดภัยได้

INSTALLATION (SAFETY)

งานติดตั้ง Plant ที่มีความอันตรายมากเสี่ยงต่ออุบัติเหตุ ทีม THAWEESUP สามารถควบคุมความเสี่ยง เป็นความปลอดภัยได้

FOR FOOD AND CHEMICAL

สำหรับ บรรจุ เคมี หลากหลายชนิด ทำการติดตั้ง พร้อม ระบบ Piping Pump and Valve wit instrument

รับ TURN KEY PROJECT,FACTORY/MACHINE

TEL. 081 329 2302

รับสร้างโรงงานขนาดเล็กและขนาดกลาง

รับสร้างโรงงาน พร้อมระบบเครื่องจักร รวมถึงระบบควบคุมการทำงาน ของเครื่องจักร ระบบ น้ำ น้ำร้อน น้ำเย็น Heat and Coolเครื่องจักรในระบบ บำบัดน้ำเสีย อากาศเสีย

RIBBBON MIXER (POWDER)

สำหรับผสม เคมีผง แป้ง ของหลายๆชนิดเข้าด้วยกัน พร้อม ระบบ ควบคุมการผลิตแบบ Manual and Automatic

Latest News

TEL. 081 329 2302

CYCLONE

สำหรับโรงงานแป้งมัน โรงงานที่มีฝุ่น

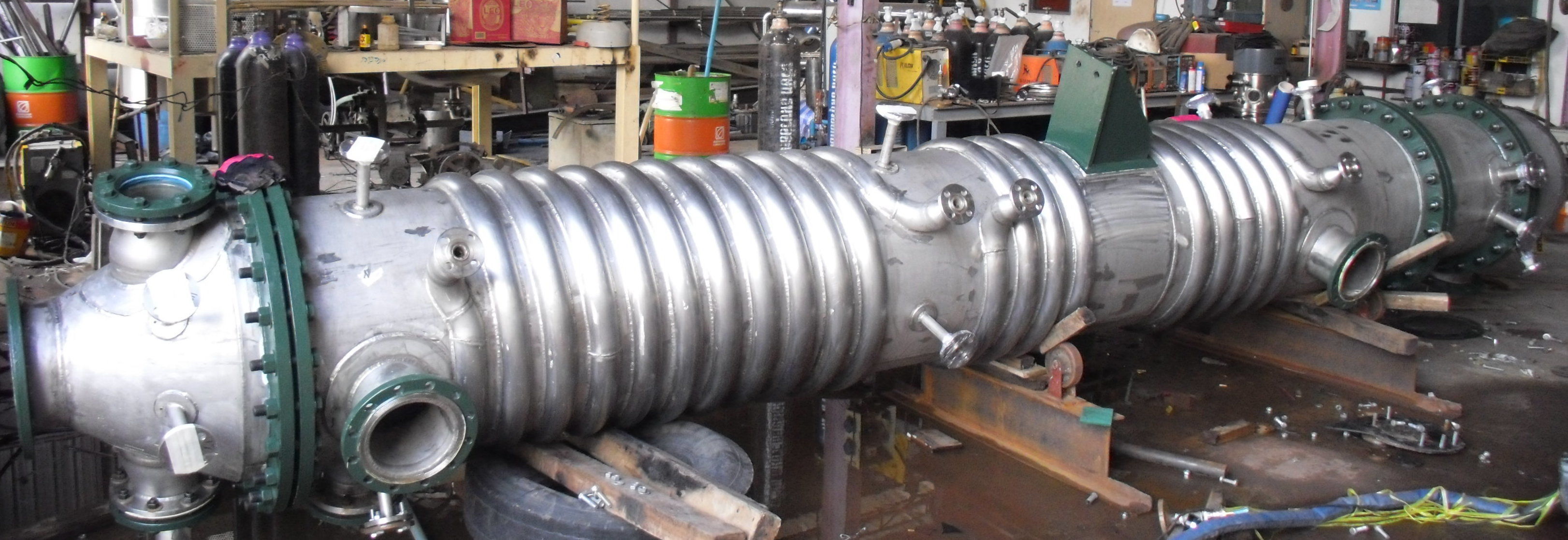

CONDENSER UNIT

For High Temperature 600 C

เครื่อง ผสมสี

เครื่องผสม สี แลคเกอร์ ทินเนอร์ เป็นชนิด กันระเบิด

เครื่อง ผสมสี

เครื่องผสม สี แลคเกอร์ ทินเนอร์ เป็นชนิด กันระเบิด